Controlli Non Distruttivi

S.I.ME. esegue ispezioni controlli Magnetoscopici e conLiquidi Penetranti, entrambi certificati Nadcap.

Ispezione Particelle Magnetiche

Ispezione Liquidi Penetranti

L’ispezione delle particelle magnetiche o test non-distruttivo (NDT) permette di rilevare difetti superficiali di materiali ferromagnetici, senza alterare in alcun modo le caratteristiche geometriche e le proprietà

chimico-fisiche. Vengono utilizzate solamente particelle fluorescenti (visibili con luce ultravioletta).

Lunghezza massima ispezionabile 1000 mm; diametro massimo 150 mm.

Standard ASTM E 1444 e requisiti del cliente.

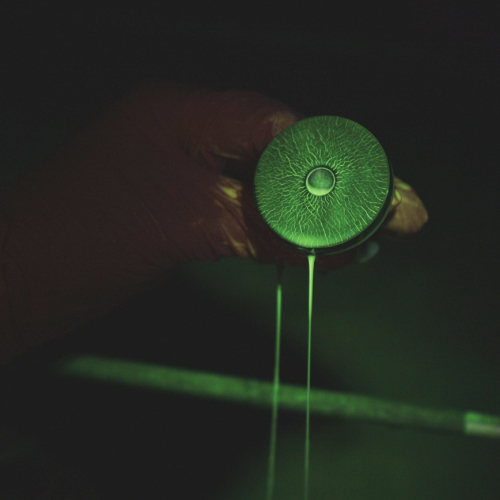

Il test dei Liquidi Penetranti può essere applicato su qualsiasi materiale pulito e non affetto da eccessiva porosità superficiale e pulito, sia metallico che non metallico. Il controllo si basa sul principio che il liquido penetrante entra nella discontinuità superficiale aperta per azione capillare; il liquido penetrante in eccesso viene rimosso; un rivelatore (solitamente polvere secca “form a”) viene quindi applicato sulla superficie del pezzo, per richiamare il penetrante dalle discontinuità e produrre un’indicazione superficiale.

Lunghezza massima ispezionabile 1000 mm; diametro massimo 150 mm.

Standard ASTM E 1444 e requisiti del cliente.

TIPO I Fluorescenti Penetranti

METODO A Penetranti lavabili con acqua (No A(W))

METODO C Penetrante rimovibile con solvente (Solo per controllo locale)

METODO D Penetranti idrofili post emulsionabili

LIVELLO 2 Sensibilità media

LIVELLO 3 Sensibilità elevata

Passivazione

Il trattamento di passivazione è utilizzato per ripristinare velocemente e in modo controllato lo strato passivo naturale dell’acciaio inossidabile, eliminando nel contempo ogni traccia di contaminazione superficiale: tale trattamento infatti, viene propriamente denominato “decontaminazione”.

Altezza 41 cm; larghezza 44 cm; profondità 50,5 cm

AMS 2700 e richieste del cliente.

La soluzione per la passivazione può essere di tipi diversi.

I processi di passivazione eseguiti in S.I.ME. sono:

AMS 2700 Metodo 1 –Tipo 2 (passivazione con acido nitrico e bicromato di sodio a temperatura media)

AMS 2700 Metodo 1 – Tipo 8 (passivazione con alta concentrazione di acido nitrico a temperatura media)

Trattamenti termici

S.I.ME. svolge il Trattamento Termico dell’acciaio secondo gli standard internazionali, utilizzando un forno dedicato.

Inoltre, i trattamenti termici S.I.ME., sono approvati Nadcap dal 2015.

Invecchiamento o indurimento per precipitazione: il Trattamento Termico ad una temperatura intermedia provoca l’indurimento per precipitazione dei compositi metallici che si sono formati durante la solubilizzazione. Questo trattamento termico porta a un miglioramento delle caratteristiche meccaniche del materiale.

Distensione: trattamento termico eseguito a una temperatura più bassa dell’ultimo rinvenimento o invecchiamento, che riduce lo stato di stress residuo indotto dalla precedente lavorazione (es. rettifica).

Il forno S.I.ME. è classificata come segue:

Il forno S.I.ME. è classificato come segue:

Class 2: definisce uniformità a ±6°C (alcune autorità di progettazione potrebbero richiedere ±5°C).

Il forno S.I.ME. può raggiungere una uniformità di ±5°C.

Strumentazione tipo B: un sensore che controlla e mostra la temperatura nell’area di lavoro; la temperatura indicata da un sensore nell’area di lavoro deve essere registrata da uno strumento di registrazione; un sensore di carico di registrazione; uno strumento di sovratemperatura nella zona di controllo; nessun sensore aggiuntivo utilizzato in S.I.ME.

Camera di lavoro singola.

L’area qualificata del forno ha forma cubica ed è definita dalle dimensioni del cestello utilizzato per la produzione (dimensioni 410 x 540 x 400 mm) del volume di 0,088 m³ e della piastra su cui è disposto.

L’atmosfera all’interno del forno è composta da aria (Classe C secondo AMS 2759).

L’intervallo di temperatura qualificato utilizzato per il forno in S.I.ME. è 20°C ÷ 621°C.

In primo luogo, ogni Trattamento Termico viene controllato attraverso il software di registrazione del forno, verificando che i dati della temperatura rientrino nell’uniformità richiesta.

Secondariamente, un test di durezza è effettuato per ogni trattamento termico di invecchiamento.

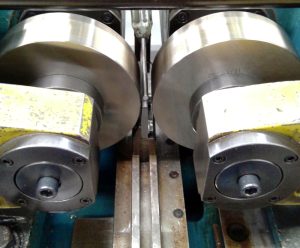

Rullatura filetti

Filetti precisi, resistenti e perfettamente rifiniti in superficie.

La realizzazione di una filettatura rullata avviene per deformazione plastica del materiale.

La rullatura filetti differisce dal metodo tradizionale per asportazione di truciolo, in quanto il processo di rullatura non interrompe la continuità delle fibre nel materiale, ma ne determina lo spostamento.

L’effetto del processo è un’alterazione della struttura del metallo dove le fibre, senza interruzioni, seguono la geometria del filetto.

I vantaggi del processo di rullatura dei filetti rispetto alla lavorazione CNC sono i seguenti:

Maggiore resistenza del filetto alle sollecitazioni meccaniche, grazie alla continuità delle fibre del materiale e all’indurimento dato dalla deformazione plastica.

Maggiore resistenza all’usura, in quanto il processo di rullatura produce una levigatura dei lati della filettatura, con un miglioramento della finitura superficiale e una diminuzione del coefficiente di attrito.

La lavorazione è estesa a tutti i materiali metallici con:

– Diametro massimo: 50 mm

– Massimo passo realizzabile: 5 mm

Questi valori sono condizionati dal tipo di materiale e dalla lunghezza da lavorare.